Sur le territoire desservi, on compte 300 000 résidents, 5 grandes surfaces et les supérettes sont nombreuses. Au centre de tri, on valorise 12 000 tonnes d’emballages chaque année.

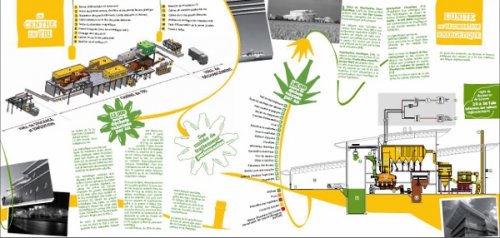

Le centre de tri

Avant de décharger leurs bennes, les camions passent sur des ponts à bascule étalonnés à côté des bureaux. Les pesées se font en entrée et en sortie pour chaque véhicule, la différence de poids correspondant au poids des déchets déversés dans les différentes installations. Le contrôle des pesées est assuré par l’exploitant qui facture au SMITOM, et par la collectivité qui contrôle les factures à partir de ces pesées.

Les emballages sont déchargés par les camions dans un hall fermé »“ ce qui permet de limiter les odeurs. Ils passent alors dans l’ouvre sacs : en effet, pour que les habitants de l’hyper centre ville de Melun puissent trier leurs emballages recyclables, des sacs jaunes leur ont été distribués, car ils n’ont pas la place de stocker un bac jaune.

Les déchets sont ensuite envoyés dans une salle de pré-tri pour éliminer les grands cartons, les films plastiques et les grands flacons en plastique dont la taille pourrait gêner les opérations de tri suivantes. Le débit du tapis roulant est moindre (6 tonnes à l’heure) que ce que j’avais vu à Tournan-en-Brie.

En 2002, les Troubles musculo-squelettiques (TMS) ont augmenté du fait du tri manuel, engendrant de nombreux arrêts maladie et un suivi médico-social très lourd et coûteux : la mécanisation du centre a été entreprise. Elle a entrainé la suppression de 18 emplois non délocalisables. Le personnel a été reclassé en fonction de son profil et de son lieu d’habitation. Seule reste une équipe de 22 personnes pour le fonctionnement des installations et pour faire du « sur-tri ». Cette dernière opération se fait par roulement de deux heures à tour de rôle. Les personnels sont motivés par cette tâche, mais aussi par le partage de compétences dans les autres missions qu’ils exercent tour à tour.

Après le tri préalable, les déchets arrivent dans le trommel qui sépare les corps plats (journaux) des corps creux et petits déchets, puis le crible balistique permet d’affiner le premier tri effectué par le trommel. Les corps creux, après déferraillage par un Overband, sont envoyés en bout de chaîne dans le système de tri séquentiel auto adaptatif (TSA 2) [1] qui va procéder au tri des matières plastiques par type de produit.

L’étape suivante est le contrôle de la qualité du produit fini par des agents de tri qui filtrent les éventuels « intrus ». Les déchets sont envoyés dans des alvéoles que des godets poussent ensuite sur le tapis qui dessert la presse à balle. Cette presse permet de les compacter pour les stocker.

L’acier est quant à lui compacté dans une presse à paquets qui permet de faire des blocs plus petits mais plus denses ; le papier reste en vrac car sa densité ne nécessite pas de le compacter et cela permet de gagner du temps au chargement car le chargeur à godet charge tel quel un camion en 15 minutes, ce qui permet d’économiser les frais de transport.

Les refus de tri finissent dans l’incinérateur de l’usine de valorisation énergétique (UVE).

L’UVE, comment cela fonctionne au juste ?

Le SMITOM a fait le choix de transformer le tout venant et le refus de tri par la combustion qui produit de l’électricité et du gaz. Le SIETOM a fait un choix différent, puisqu’il a choisi d’en faire de l’amendement.

Lorsque j’ai visité l’UVE, les équipements étaient en « arrêt technique » à cause d’un transformateur qui avait court-circuité.

« L’usine ne pouvant pas vendre d’électricité tant que le transformateur n’est pas remplacé, la mettre en arrêt technique permet aux différentes équipes de faire de la maintenance sur l’ensemble du système, maintenance qui n’aura plus à être à faire pendant les périodes de vente d’électricité et de chaleur, ce qui permet de gagner en efficacité sur l’ensemble du fonctionnement de l’usine. » m’expliquait M. Scheurer.

L’usine d’incinération assume le traitement ultime des déchets : ceux qui n’ont pas pu être valorisés dans le centre de tri, soit 140 000 tonnes par an dont 87 000 en provenance du SMITOM ! Pour rappel 12 000 tonnes sont revalorisées au centre de tri.

Une fois incinérés, les déchets ont donc une deuxième vie sous forme d’énergies :

- thermique (18 000 mégawatt/heure) : diffusée dans le réseau de chaleur de Melun

- électrique : renvoyée dans le réseau EDF. 80 000 mégawatts/heure sont ainsi produits annuellement. 15 000 d’entre eux sont utilisés sur le site, qui est totalement auto-suffisant.

Les autres installations utilisées sur le site sont un forage d’eau dédié au site et limité : la nappe phréatique ne bouge pas depuis que l’installation est en activité.

Et une citerne de gaz pour le démarrage et l’arrêt de l’UVE. Elle n’est pas raccordée au réseau tout simplement parce que l’UVE a besoin d’un gros débit sur une très courte période, au démarrage et à l’arrêt des fours. A l’arrêt du four en particulier, l’apport de gaz permet de maintenir une température constante pour l’incinération des dernières tonnes de déchets, ce qui évite une augmentation des rejets néfastes.

Un fonctionnement bien rôdé

En premier lieu, les camions, une fois pesés, déchargent leurs bennes dans un hall couvert »“ toujours dans un souci de limiter la diffusion d’odeurs »“ qui donne directement dans une fosse de stockage mesurant 5 000 mètres cubes, et équipée d’un broyeur. Le sommet de la fosse est surplombé par deux ponts sur chacun desquels glisse un grappin contenant jusqu’à 3 tonnes de matière.

Le pontier, qui contrôle de grappin, a un grand rôle. Il doit :

- veiller à ce que les trémies de déchargement restent libres d’accès pour les bennes de collecte du tout venant,

- brasser et mélanger la matière pour que les déchets aient un PCI (Pouvoir Calorifique Inférieur) constant, tout en construisant la fosse pour stocker suffisamment de déchets pendant les week-ends sans collecte.

Le pontier est aidé par les caméras qui filment le déchargement des camions et les caméras thermiques qui lui donnent une vision d’ensemble de la fosse et lui assure que la matière est bien répartie. La fosse est équipée de sprinklers, de canons à eau et le personnel suit une formation incendie : en effet, la fermentation des déchets ménagers produit de la chaleur, qui peut déclencher un incendie, notamment si le tri avec le papier n’a pas été bien fait. Les pompiers et le préfet sont systématiquement alertés en cas de départ de feu, ce qui est arrivé plusieurs fois depuis la mise en service de l’UVE. Mais ils se sont contentés d’observer et de constater que le personnel en place maîtrisait à chaque fois parfaitement la situation.

Le grappin décharge les déchets dans deux lignes de fours identiques qui, une fois lancés (par la citerne de gaz) chauffent constamment à au moins 850 °C. Il faut d’ailleurs attendre que tout soit à température pour envoyer les premières tonnes de déchets dans les fours afin d’assurer leur bonne combustion et une bonne épuration des fumées. Chaque four brûle 9 tonnes de déchets par heure [2] !

Ensuite, les fumées passent dans les chaudières calorifugées, constituées de parois en tubes dans lesquels circulent une eau à 380 °C et 47 bars de pression. L’eau ainsi surchauffée est captée, propulsée dans la turbine et transformée en électricité ou en chaleur.

Un laboratoire est dédié à l’analyse de la qualité de cette eau : vérifier qu’elle soit d’une qualité constante est primordial et évite la formation de micro-gouttelettes qui peuvent corroder les hélices des turbines et gravement les endommager.

A la fin du parcours des fumées dans la chaudière, on injecte de l’ammoniaque pour neutraliser les oxydes d’azote. Les gaz sont ensuite envoyés dans un cyclone, au sein duquel un lait de chaux est aspersé dans le sens inverse de la monté des gaz. Ce lait de chaux traite les produits sulfurés et agglomère les particules de déchets contenus dans la fumée. Celle-ci continue son voyage dans les filtres à manches dans lesquels les produits sulfurés et les particules (appelées cendres) se trouvent emprisonnés. Seul l’air épuré passant au travers du tissu des manches.

Ces cendres hautement toxiques répondent au doux nom technique de Résidus d’épuration des fumées d’incinération des ordures ménagères (REFIOM) contiennent en particulier tous les métaux lourds volatils.

Avant de passer dans le filtre à manches, composé d’environ 650 manches verticales en tissu, les fumées reçoivent une injection de charbon actif qui a la particularité d’agir comme un catalyseur et d’attirer les dernières particules de dioxine et de furane encore contenues dans les gaz.

Les particules retenues par le filtre forment un « gâteau » qui est stocké dans un réservoir avant d’être chargé dans des camions citernes spéciaux qui les acheminent dans des décharges de classe 1. Là , les REFIOM sont « inertés » puis stockés dans des casiers étanches (comme à Villeparisis).

Les filtres à manches sont changés tous les 4 à 5 ans. Mais dès qu’il y a un début de déchirure, le système le signale et les équipes peuvent le remplacer sans qu’il soit besoin d’arrêter les chaudières. En effet, chaque chaudière est équipée de 3 caissons contenant environ 110 manches, alors que 2 caissons suffisent à atteindre les performances environnementales imposées par la loi. Si une manche craque, on isole le caisson pour la changer, les 2 autres étant suffisantes pour continuer épurer correctement les gaz de combustion.

Fin de parcours

A la sortie des cheminées, le SMITOM-LOMBRIC contrôle et analyse des gaz grâce à un appareil de mesure Coper Diox. La cartouche de catalyseur enlevée tous les mois, un laboratoire indépendant l’analyse [3].

Cela oblige l’exploitant à veiller au bon fonctionnement des installations qui lui sont confiées pour limiter les dépassements de pollutions qui peuvent être constatés et qui lui sont facturés.

Quasiment un tiers des installations et de la surface de l’usine sert à la dépollution des gaz émis ! D’ailleurs le traitement des fumées correspond à plus du tiers du coût total d’investissement dans cette usine. Cependant, elle rejette 20 à 50 fois moins de dioxine et de furane [4] que le préconisent les normes.

Il faut savoir que le système de contrôle des émissions atmosphériques fonctionne pendant toute la durée de marche des fours (8 000 heures à l’année) alors que les contrôles règlementaires de la qualité des émissions ne concernaient jusqu’à ce jour que 2 fois 8 heures par an. A titre de contrôle complémentaire, tous les paramètres d’exploitation sont enregistrés par périodes de 10 minutes et sauvegardés. Ils sont directement accessibles aux ingénieurs de la Direction régionale et interdépartementale de l’environnement et de l’énergie (DRIEE), organisme d’Etat chargé de contrôler le bon fonctionnement des installations classées au titre de la protection de l’environnement. Un rapport mensuel met en avant l’ensemble des événements passés, même les plus petits dépassements de seuils règlementaires pour les émissions. Ainsi, tous les acteurs ont une traçabilité du fonctionnement du site.

Avant 2005 les usines d’incinération étaient le deuxième plus gros producteur français de dioxines après la métallurgie. Maintenant, ce secteur est en septième place. Les normes pour les incinérateurs de déchets sont tellement strictes que si elles étaient appliquées par d’autres secteurs d’activités, la pollution serait considérablement réduite car l’épuration des gaz est optimisée par les techniques et technologies appropriées.

De l’incinération on tire également des mâchefers qui sont extraits et placés dans une fosse. Ils sont repris par une installation spécialisée pour subir un traitement spécifique qui ne peut être assumé sur le site de l’UVE car il s’agit d’un tout autre métier. Sur ces plateformes, on extrait les métaux ferreux et non ferreux des mâchefers. On les crible et on les agrège éventuellement à des matériaux de carrières avant de les utiliser en revêtements routiers ou remblais.

Et si ça casse ?

Tout est piloté en continu et en direct, avec une hiérarchie des niveaux d’alerte telle qu’en cas de risque de dépassement des seuils de pollution des gaz admis par la règlementation, les fours s’arrêtent automatiquement sans qu’il soit possible pour l’exploitant de forcer leur marche.

Les opérations de maintenance sensibles, telles que le remplacement de l’asperseur à lait de chaux, ont été prévues dès la conception de l’usine.

L’asperseur peut être changé et réparé par une seule personne en 10 minutes [5], et sans outils grâce à un système de clips. Toutes les zones sensibles du centre qui peuvent tomber à l’arrêt ont ce type de système pour faciliter les manipulations et permettre une action rapide. Il existe également un ensemble de registres de sécurité pour qu’à chaque niveau d’alarme, une procédure spécifique soit enclenchée.

Hélène Lipietz

Ancienne Sénatrice de Seine-et-Marne

Hélène Lipietz

Ancienne Sénatrice de Seine-et-Marne